Почему руководство алюминиевого завода должно уделять первостепенное значение качеству анодов? Среди всех сырьевых материалов, необходимых для производства первичного алюминия, сырье для производства анодов отличается самым большим разбросом параметров свойств, определяющих качество. Некондиционные аноды существенно влияют на стоимость производства металла и выбросы парниковых газов.

Годовая производительность современных алюминиевых заводов составляет от 750000 до 800000 тонн, при расширении производства производительность может увеличиваться вдвое. Начальная годовая производительность смесильно-прессовых отделений на таких заводах должна составлять 500000 тонн с возможностью увеличения до двух раз при двукратном расширении завода.

Многие годы работы по постоянному развитию и проектированию позволили заводам повысить силу тока, количество электролизеров, адаптировать выпрямители к повышенному напряжению и увеличить производительность. Смесильно-прессовые отделения, к сожалению, были лишены такого развития и проектирования, это привело к тому, что работоспособность и производительность даже самых современных смесильно-прессовых отделений остается очень низкой (35 т/ч). Все это говорит об острой необходимости в новой технологии эффективного производства высококачественных анодов при низких производственных затратах, с использованием низкокачественного сырья, поскольку материалы высшего сорта теряют свою доступность. Такие заводы должны создавать минимальные выбросы в окружающую среду, работать по самым высоким стандартам безопасности и здоровья. Такая технология должна ежедневно обрабатывать большие объемы сырья, обеспечивать производство и хранение большого количества зеленых и обожженных анодов. Поставщик технологий смесильно-прессового отделения должен учитывать стремление заводов к повышению количества произведенной продукции за счет повышения силы тока электролизеров и увеличения размеров анодов.

Многие годы работы по постоянному развитию и проектированию позволили заводам повысить силу тока, количество электролизеров, адаптировать выпрямители к повышенному напряжению и увеличить производительность. Смесильно-прессовые отделения, к сожалению, были лишены такого развития и проектирования, это привело к тому, что работоспособность и производительность даже самых современных смесильно-прессовых отделений остается очень низкой (35 т/ч). Все это говорит об острой необходимости в новой технологии эффективного производства высококачественных анодов при низких производственных затратах, с использованием низкокачественного сырья, поскольку материалы высшего сорта теряют свою доступность. Такие заводы должны создавать минимальные выбросы в окружающую среду, работать по самым высоким стандартам безопасности и здоровья. Такая технология должна ежедневно обрабатывать большие объемы сырья, обеспечивать производство и хранение большого количества зеленых и обожженных анодов. Поставщик технологий смесильно-прессового отделения должен учитывать стремление заводов к повышению количества произведенной продукции за счет повышения силы тока электролизеров и увеличения размеров анодов.

В настоящей статье рассматривается подход к проектированию и эксплуатации крупных смесильно-прессовых отделений, адаптированных к потребностям крупных алюминиевых заводов. Основное внимание направлено на следующие аспекты эксплуатации и обслуживания:

- Логистика сырья;

- Проектирование цеха анодной массы;

- Проектирование печи обжига;

- Обслуживание оборудования и огнеупорных материалов;

- Контроль загрязняющих выбросов;

- Репрезентативные показатели потребления и затрат.

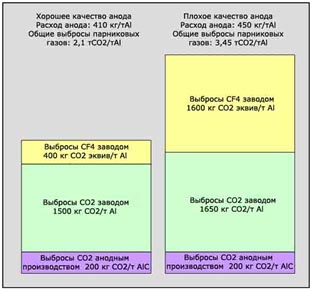

Последствия применения некондиционных анодов

Низкокачественные аноды не только приводят к увеличению затрат на производство металла, доходящих до 60 долларов на тонну, но также к увеличению выбросов парниковых газов, достигающему 60%. Основная доля выбросов парниковых газов приходится на пыль, образующуюся на электролизерах и приводящую к повышению частоты анодных эффектов, сопровождающихся выделением перфторуглеродов (ПФУ) CF4 и C2F6, являющихся парниковыми газами, действие которых, соответственно, в 6500 и 9500 раз сильнее действия CO2.

Низкокачественные аноды не только приводят к увеличению затрат на производство металла, доходящих до 60 долларов на тонну, но также к увеличению выбросов парниковых газов, достигающему 60%. Основная доля выбросов парниковых газов приходится на пыль, образующуюся на электролизерах и приводящую к повышению частоты анодных эффектов, сопровождающихся выделением перфторуглеродов (ПФУ) CF4 и C2F6, являющихся парниковыми газами, действие которых, соответственно, в 6500 и 9500 раз сильнее действия CO2.

На заводе с годовой производительностью 800000 т/год выбросы парниковых газов при использовании некондиционных анодов увеличиваются более чем на 1 миллион тонн эквивалентных выбросов углекислого газа, или 30 миллионам долларов США по паспорту источника выбросов CO2.

Общие затраты при использовании некондиционных анодов, приводящие к увеличению затрат на производство металла и сверхнормативные выбросы CO2 составляют до 100 долларов на тонну произведенного алюминия.

Общий проект анодного производства

Вместимость портовых хранилищ для новых заводов должна быть достаточной для хранения сырьевых материалов (нефтяной кокс, пек, и т.д.), проекты цеха зеленой анодной массы, цеха по переработке вторичных материалов и печей обжига анодов должны быть хорошо продуманы. В таблице приводится концепция, предлагаемая RDC:

| Производительность алюминиевого завода | тонн в год | 800000 | 1600000 |

| Производство анодов | тонн в год | 500000 | 1000000 |

| Цех анодной массы Производительность Пропускная способность Смен/неделю Недель/год Коэффициент использования мощности |

Кол-во тонн в год тонн в час кол-во 50 % |

1 600000 80 21 50 86 |

2 2x600000 2 x 80 21 50 86 |

| Переработка вторичных материалов Пропускная способность Смен/неделю |

Тонн в год Тонн в час Кол-во |

160000 50 8 |

320000 50 16 |

| Печь обжига Печи Огни Тонн на огонь Цикл огня Очистка отходящих газов |

тонн в год Кол-во Кол-во тонн час Нм3/час |

510000 1 8 65000 28 240000 |

2x510000 2 2 x 8 65000 28 480000 |

| Портовые сооружения Силос кокса Емкости для пека |

Кол-во/т Кол-во/т |

2 x 30000 1 x 12000 |

3 x 30000 2 x 12000 |

Логистика сырья

Крупные смесильно-прессовые отделения располагают двумя и более источниками нефтяного кокса. В настоящее время нефтяной кокс транспортируется судами вместимостью 25000 тонн, а жидкий пек - танкерами вместимостью 10000 тонн.

Нефтяной кокс разгружается выгрузными пневмотранспортерами со скоростью 1000 тонн/час в специальные силосы емкостью 20000 тонн каждый. Специальная установка позволяет производить смешивание коксов разного качества. Перед перекачкой в цех анодной массы пеки разных марок смешиваются на резервуарной станции.

Нефтяной кокс разгружается выгрузными пневмотранспортерами со скоростью 1000 тонн/час в специальные силосы емкостью 20000 тонн каждый. Специальная установка позволяет производить смешивание коксов разного качества. Перед перекачкой в цех анодной массы пеки разных марок смешиваются на резервуарной станции.

Очищенные, со снятой рубашкой, не измельченные анодные огарки из монтажного отделения конвейером подаются на установку переработки вторичных материалов. Плохо очищенные анодные огарки оказывают существенное негативное влияние на качество анодов – требуется тщательная очистка анодных огарков и их переработка. Обожженный возврат перерабатывается вместе с анодными огарками.

Проектирование цеха анодной массы

"Упрощение – высшая степень сложности" - Леонардо да Винчи

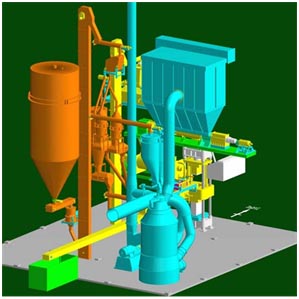

Качество и постоянство параметров зеленых анодов находятся в строгом соотношении со средним времени наработки анода на отказ. Стабильность работы цеха анодной массы обеспечивает стабильное качество зеленых анодов. Каждый останов приводит к существенным изменениям свойств анодов. Самый лучший подход к снижению количества остановов – использовать возможно меньшие единицы оборудования при самой высокой пропускной способности. Чем проще проект, тем эффективнее работает цех. Проект цеха анодной массы, разработанный RDC, обеспечивает производительность 600000 тонн в год с пропускной способностью 80 т/час и коэффициентом использования мощности 86%. Цех анодной массы состоит из пяти производственных участков:

- Хранение нефтяного кокса в специальных силосах, хранение жидкого пека в пековых емкостях.

- Установка переработки отработанных анодных огарков серии электролиза, и углеродистых отходов, образующихся при производстве анодов. После измельчения, просеивания и хранения комбинированная фракция состоящая из: огарков анодов <16mm (85%); зеленого анодного боя (10%) и обожженного боя (5%) в виде "возвратной фракции" подается в цех анодной массы.

- Нефтяной кокс просеивается и подается на разные весы т.е.

- Средняя фракция: 8 – 2 мм

- Тонкая фракция: 2 – 0 мм

- Верхний продукт >8 мм средней фракции и тонкая фракция (только кокс) подаются на вертикальную мельницу со встроенным классификатором. Непрерывно производимая пылевая фракция тониной 4000 по Блейну хранится в бункере пыли шаровой мельницы.

- Один каскад предварительного нагрева сухой шихты, перемешивания массы, формования 60-80 анодов в час. После охлаждения зеленые аноды подаются в хранилище зеленых анодов, где перед подачей на печь обжига выдерживаются, минимум, один день.

- Газы, содержащие смолистые, образующиеся при подаче, смешивании, охлаждении и формовании пека, сжигаются на установке регенерационного термического окисления (РТО). Углеродистая пыль улавливается на источнике и добавляется в контур шаровой мельницы.

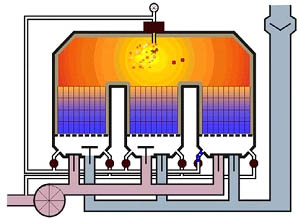

Проектирование печи обжига

Самыми современными считаются кольцевые печи с открытым верхом. При проектировании печей обжига особое внимание уделяется пяти основным элементам:

- Концептуальный проект и проектирование огнеупорных материалов;

- Потребление энергии;

- Обслуживание механического оборудования и огнеупорных материалов;

- Погрузочно-разгрузочные операции с анодами и материалами пересыпки;

- Очистка отходящих газов.

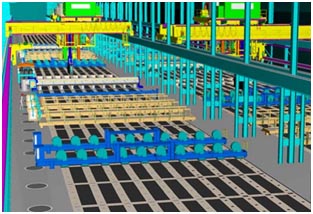

Печь обжига чистой производительностью 500000 т/год имеет 8 огней, расположенных в одном здании. Для производства 65000 тонн анодов на одном огне в год загрузка камеры должна составлять, минимум, 200 тонн при цикле огня 28 часов. Для анализа газовых потоков проектирование огнеупорных материалов проводится на основе гидродинамического моделирования. Использовать высококачественные огнеупорные материалы, футеровка укладывается в соответствии с лучшими практиками.

Печь обжига чистой производительностью 500000 т/год имеет 8 огней, расположенных в одном здании. Для производства 65000 тонн анодов на одном огне в год загрузка камеры должна составлять, минимум, 200 тонн при цикле огня 28 часов. Для анализа газовых потоков проектирование огнеупорных материалов проводится на основе гидродинамического моделирования. Использовать высококачественные огнеупорные материалы, футеровка укладывается в соответствии с лучшими практиками.

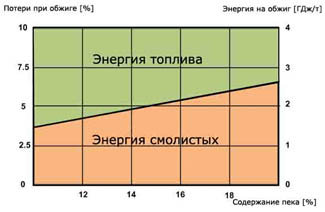

Потребление энергии зависит от: конструкции футеровки, системы управления огнем, но в первую очередь, от содержания пека в анодах.

При эксплуатации обычной печи обжига сгорает более 98% летучих пека. Летучие, выделяемые из пека во время обжига, составляют около 50% энергии, поступающей на обжиг. При колебаниях содержания пека на 2% потребление природного газа изменяется на 10%.

Для эффективного использования энергии и снижения выбросов до минимума необходимо полное сжигание всех газов смолистых. Компанией RDC проведены обширные исследования и вложены крупные средства в разработку конструкции печей обжига, управление технологическим процессом и полное сжигание смолистых и топлива. Эти меры позволяют RDC прогнозировать поведение печи, качество анодов, коэффициент использования кислорода и, как следствие, эффективность сгорания. Впервые вместо экстраполяции и копирования существующих конструкций появилась возможность научного обоснования проектирования печей. Была переработана конструкция оборудования, система управления технологическим проектом была модернизирована с учетом работы кранов и инструкций по обслуживанию установки.

Для эффективного использования энергии и снижения выбросов до минимума необходимо полное сжигание всех газов смолистых. Компанией RDC проведены обширные исследования и вложены крупные средства в разработку конструкции печей обжига, управление технологическим процессом и полное сжигание смолистых и топлива. Эти меры позволяют RDC прогнозировать поведение печи, качество анодов, коэффициент использования кислорода и, как следствие, эффективность сгорания. Впервые вместо экстраполяции и копирования существующих конструкций появилась возможность научного обоснования проектирования печей. Была переработана конструкция оборудования, система управления технологическим проектом была модернизирована с учетом работы кранов и инструкций по обслуживанию установки.

Конструкция мостовых кранов, оборудования конвейерной транспортировки анодов, системы управления технологическим процессом и очистка отходящих газов обеспечивает их самую высокую надежность. Интеллектуальная система логистики позволила создать условия стабильной и бесперебойной эксплуатации печи, включая планово-предупредительное техническое обслуживание и ремонт.

Контроль загрязнения атмосферы газообразными выбросами

Основными проблемами. связанными с воздействием смесильно-прессового отделения на окружающую среду, являются полициклические ароматические углеводороды (ПАУ-16). Т.к. ПАУ-16 считаются канцерогенными, эти конденсированные и летучие компоненты улавливаются и полностью разрушаются в установке регенерационного термического окисления (РТО).

Основными проблемами. связанными с воздействием смесильно-прессового отделения на окружающую среду, являются полициклические ароматические углеводороды (ПАУ-16). Т.к. ПАУ-16 считаются канцерогенными, эти конденсированные и летучие компоненты улавливаются и полностью разрушаются в установке регенерационного термического окисления (РТО).

РТО состоит из горелки для дожигания, совмещенной с двумя теплообменниками. Переключение направления газового потока через временные промежутки 20 секунд обеспечивает рекуперацию 95% теплоты сгорания. РТО хорошо зарекомендовала себя в течение нескольких лет эксплуатации в цехе анодной массы и на печах обжига анодов.

Потребление и затраты

В Таблице представлены основные количества, затраты и эксплуатационные параметры двух предприятий по производству анодов производительностью 500000 и 1 миллион тонн в год, соответственно.

| Годовое потребление | |||

| Удельное потребление | 500000 т/год Смесильно-прессовое отделение |

1000000 т/год Смесильно-прессовое отделение |

|

| Сырье Нефтяной кокс Каменноугольный пек Возвратные материалы |

630 кг/т анодов 160 кг/т анодов 300 кг/т анодов |

315000 т 80000 т 160000 т |

630000 т 160000 т 320000 т |

| Энергия Электроэнергия Природный газ |

МВт/т анодов 100 Нм3/т анодов |

50000 МВт 50 МНм3 |

100000 МВт 100 МНм3 |

| Трудовые затраты | 150 человек | 250 человек | |

| Затраты на инвестиции | 900-700 долларов США/т | 450M долларов США | 700M долларов США |

Технология разработана R&D Carbon Ltd в сотрудничестве с поставщиком цехов зеленой анодной массы "OUTOTEC" и поставщиком печей обжига анодов "RIEDHAMMER". Отдельные элементы использованы в крупном смесильно-прессовом отделении строящемся в настоящее время на Среднем Востоке.