В 1986 году Вернер Фишер приобрел у ALUSUISSE контрольный пакет акций группы по исследованию углерода, которую он возглавлял с 1966 года, и основал новую компанию R&D Carbon. Ясно представляя потребности алюминиевой промышленности, Фишер сформулировал общую концепцию деятельности компании:

В 1986 году Вернер Фишер приобрел у ALUSUISSE контрольный пакет акций группы по исследованию углерода, которую он возглавлял с 1966 года, и основал новую компанию R&D Carbon. Ясно представляя потребности алюминиевой промышленности, Фишер сформулировал общую концепцию деятельности компании:

"Вкладывая свой многолетний опыт и ноу-хау анодных технологий в постоянный поиск путей совершенствования качества анодов, R&D Carbon содействует алюминиевым заводам в снижении капиталовложений и производственных затрат".

Совместно со своим коллективом Вернер Фишер определил шесть направлений, в которых работа ведется и в настоящее время:

- Научно-исследовательские и опытно-конструкторские работы;

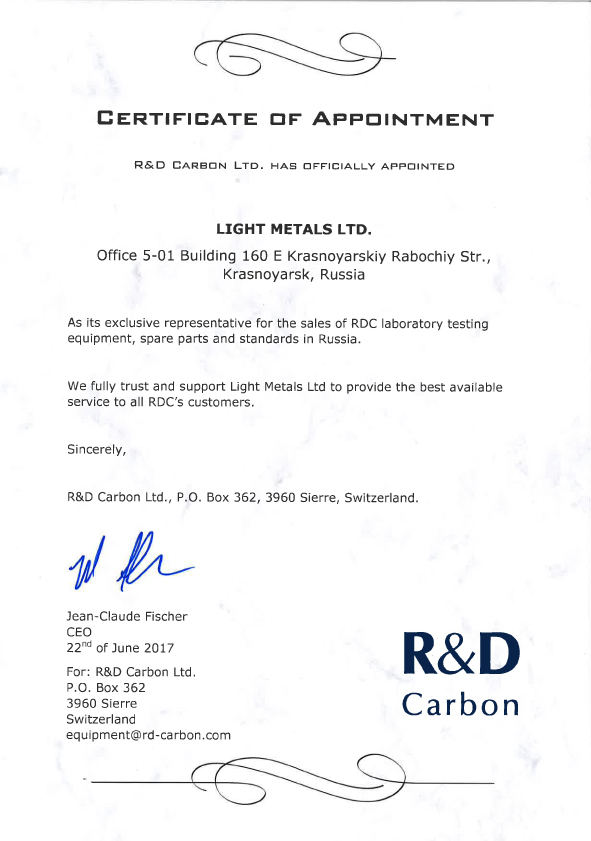

- Продажа лабораторного испытательного оборудования и стандартов;

- Технические услуги;

- Системы управления и печи обжига;

- Разработка технологий;

- Обучение и проведение конференций.

Глубокие исследования и научно-технические разработки остаются первостепенным объектом деятельности с самого основания R&D Carbon. В последние 25 лет в сотрудничестве с университетами Новой Зеландии, Швейцарии и Китая защищено семь докторских диссертаций, посвященных фундаментальным аспектам характеристик анодного сырья и реакционной способности [1], работе анодно-заготовительных отделений [2], тепловой обработке в процессе обжига [3], свойствам анодов, выгоранию анодов, осыпанию анодов и трещинообразованию [4] и глубокому пониманию китайских сырьевых материалов [5].

Результаты этих обширных исследований опубликованы в технических статьях признанных журналов, заслуги R&D Carbon были не раз отмечены, включая несколько наград Light Metals [6, 7, 8]. Выпущено несколько содержательных руководств, признанных в настоящее время справочниками незаменимыми для каждого, кто работает с углеродами или занимается темами относящимися к углеродистым материалам алюминиевых заводов.

Результаты этих обширных исследований опубликованы в технических статьях признанных журналов, заслуги R&D Carbon были не раз отмечены, включая несколько наград Light Metals [6, 7, 8]. Выпущено несколько содержательных руководств, признанных в настоящее время справочниками незаменимыми для каждого, кто работает с углеродами или занимается темами относящимися к углеродистым материалам алюминиевых заводов.

Для обмена результатами обширных исследований и практическими опытно-конструкторскими разработками R&D Carbon регулярно проводит учебные курсы, принесшие компании заслуженную известность и признание.

Международные учебные курсы "Аноды - от сырья до производительности электролизера" проводится в Швейцарии раз в два года (следующие курсы состоятся 8-12 октября 2012 года) с участием инженеров со всего мира.

Направления исследований сегодняшнего дня

Как указывалось выше, в первые два десятилетия после основания R&D Carbon научно исследовательская деятельность была, главным образом, направлена на улучшение показателей работы анодов, снижение расхода анодов и, соответственно, стоимости производства алюминия. Непрерывный процесс исследований направлен на решение новых задач, которые ставят перед алюминиевой промышленностью постоянные изменения качества анодного сырья (снижение плотности кокса, снижение в пеке нерастворимых в хинолине).

С появлением в алюминиевой промышленности графитированных катодов, основным фактором, определяющим срок службы электролизера, стало их ограниченное сопротивление к абразивному износу. R&D Carbon открыла новое направление научных исследований альтернативных типов кокса для графитированных анодов с высоким сопротивлением к абразивному износу [9]. В настоящее время проводятся испытания возможных альтернативных материалов со значительно большим сроком службы по сравнению с обычными графитированными катодам.

Сталелитейная промышленности испытывает острый дефицит игольчатого кокса для изготовления графитовых электродов. Развивающиеся страны, такие как Китай, Индия и Россия, выпускают и потребляют большое количество графитовых электродов. С установкой сверхмощных электродуговых печей в этих странах повышает потребность в высококачественном игольчатом коксе с низким коэффициентом теплового расширения. Западные страны и Япония не могут увеличить поставки игольчатого кокса из своих скудных запасов нефтяной эмульсии с низким содержанием серы. Поэтому, чтобы в грядущие годы удовлетворить все увеличивающийся спрос необходима разработка и производство первоклассного кокса замедленным коксованием каменноугольного пека.

Опытно-промышленная установка, от прокалки сырого кокса до графитирования электродов

В технологическом центре R&D Carbon в Сиерре действует самая современная опытно-промышленная установка с уникальным оборудованием.

Опытно-промышленное прокаливание

Выбор технологии прокаливания и соответствующих параметров прокаливания имеют важнейшее значение для качества прокаленного кокса. На опытно-промышленной установке R&D Carbon сырой кокс можно прокаливать в поворотной печи или в шахтной печи прокалки. Производительность установки может составлять до 20 кг в час при соответствующей тепловой обработке и времени выдерживания, гарантирующем степень прокалки, заданную для данной области применения.

Выбор технологии прокаливания и соответствующих параметров прокаливания имеют важнейшее значение для качества прокаленного кокса. На опытно-промышленной установке R&D Carbon сырой кокс можно прокаливать в поворотной печи или в шахтной печи прокалки. Производительность установки может составлять до 20 кг в час при соответствующей тепловой обработке и времени выдерживания, гарантирующем степень прокалки, заданную для данной области применения.

Подготовка зеленой массы

Подготовка сухой шихты осуществляется непрерывным просеиванием по фракциям и непрерывным измельчением в воздухоструйной мельнице. масса перемешивается либо в высокопроизводительной лопастной мешалке, либо в многолопастном смесителе. Для определения надлежащего связующего приготавливается несколько партий с различным содержанием связующего.

Опытно-промышленное формование углеродных изделий В зависимости от типа изделия и его назначения масса формируется на лабораторном прессе (диаметр 50 мм), опытно-промышленном прессе или вибропрессе (диаметр 147 мм) или на 400-тонном экструзионном прессе (стержни 80 мм).

Опытно-промышленный обжиг

Обжиг прессованных углеродных изделий производится в электрической опытно-промышленной печи обжига до конечной температуры от 1050 до 1250°C для удаления летучих пека и увеличения истинной плотности для оптимизации физико-химических свойств конечного изделия. Для технологии Содерберга, обжиг зеленой массы производится в печи для обжига анодной массы под давлением.

Графитирование

После обработки на станке образцов штанг анододержателей диаметром до 50 мм, проводится окончательный этап - графитирование. Штанги анододержателей помещаются в продольную колонную для графитирования в опытно-промышленной печи мощностью 80 кВт. Керны остаются под давлением в течение всего процесса. Последовательное изменение длины образцов обеспечивает получение важной информации о разрушении и пылении углеродных материалов в диапазоне температур от 1200 до 1700°C и по схеме графитирования до 3000 °C.

R&D Carbon использует свою универсальную опытно-промышленную установку не только в исследовательских целях. На ней также проводится экспертиза или оптимизационные испытания в рамках технического содействия заказчикам, производящим или использующим углеродистые изделия.

Лаборатория: Компетентный орган испытаний углеродных материалов

В области исследований характеристик углеродной продукции на испытательном оборудовании, установленном в лаборатории R&D Carbon открытых вопросов не остается. Как видно из следующего списка исследования проводятся практически по всей номенклатуре углеродных материалов, применяемых в металлургической промышленности.

Сырой кокс / Антрацит

- Зольность (%) ISO 8005

- Рентгено-флуоресцентный метод определения элементов (%/ppm) ISO 12980

- Размолоспособность по методу Хардгрова (-) ISO 5074

- Ситовый анализ (%) ISO 12984

- Летучие вещества (%) ISO 9406

- Содержание влаги (%) ISO 11412

Прокаленный кокс и измельченные огарки

- Реактивность в токе воздуха (%/min) ISO 12982-1

- Кажущаяся плотность Hg (кг/дм) DIN 66133

- Зольность (%) ISO 8005

- Анализ CHON (%/ppm) ASTM 5291-02

- Реактивность в токе CO2 (%) ISO12981-1

- Размер кристаллитов Lc (A) ISO 20203

- Рентгено-флуоресцентный метод определения элементов (%/ppm) ISO 12980

- Стабильность зерна (%) ISO 10142

- Содержание масла (%) ISO 8723

- Истинная плотность в ксилоле (kg/dm3) ISO 8004

- Ситовый анализ (%) ISO 12984

- Удельное электрическое сопротивление (μΩm) ISO 10143

- Вибронасыпная плотность (кг/дм) ISO 10236

- Содержание влаги (%) ISO 11412

Пек

- Зольность (%) ISO 8006

- Коксовое число (%) ISO 6998

- Рентгено-флуоресцентный метод определения элементов (%/ppm) ISO 12980

- Нерастворимые в хинолине (%) ISO 6791

- Истинная плотность в воде (kg/dm3) ISO 6999

- Температура размягчения по Меттлеру (°C) ISO 5940-2

- Нерастворимые в толуоле (%) ISO 6376

- Вязкость (миллипаскаль-секунда) ISO 8003

- Содержание влаги (%) ISO 5939

Обожженные аноды, аноды Содерберга и огарки

- Воздушная проницаемость (nPm) ISO 15906

- Реактивность в токе воздуха (%) ISO 12989-1

- Кажущаяся плотность (кг/дм) ISO 12985-1

- Зольность (%) ISO 8005

- Содержание связующего (%) ISO 14423

- Реактивность в токе СO2 (%) ISO 12988-1

- Прочность на сжатие (МПа) ISO 18515

- Размер кристаллитов Lc (A) ISO 20203

- Динамический модуль упругости (ГПа) DIN 51915

- Рентгено-флуоресцентный метод определения элементов (%/ppm) ISO 12980

- Прочность на изгиб (МПа) ISO 12986

- Энергия разрушения (Дж/м2) RDC 184

- Открытая пористость (%) ISO 12985-2

- Истинная плотность в ксилоле (kg/dm3) ISO 9088

- Удельное электрическое сопротивление (μΩm) ISO 11713

- Статический модуль упругости (ГПа) DIN 18515

- Теплопроводность (Вт/мК) ISO 12987

- Тепловое расширение (10-6/K) ISO 14420

Катод

- Воздушная проницаемость (nPm) ISO 15906

- Кажущаяся плотность (кг/дм3) ISO12985-1

- Зольность (%) ISO 8005

- Прочность на сжатие (МПа) ISO 18515

- Динамический модуль упругости (ГПа) DIN 51915

- Рентгено-флуоресцентный метод определения элементов (%/ppm) ISO 12980

- Прочность на изгиб (МПа) ISO 12986

- Энергия разрушения (Дж/м2) RDC 184

- Открытая пористость (%) ISO 12985-2

- Натриевый тест Рапопорта (%) ISO 15379-1

- Истинная плотность в ксилоле (kg/dm3) ISO 9088

- Испытания на устойчивость в парах натрия(%) RDC 192

- Удельное электрическое сопротивление (μΩm) ISO 11713

- Статический модуль упругости (ГПа) DIN 18515

- Теплопроводность (Вт/мК) ISO 12987

- Тепловое расширение (10-6/K) ISO 14420

Кроме вышеперечисленных углеродных материалов R&D Carbon проводит в своей лаборатории анализы специальных углеродных материалов, таких как:

- Набивная масса

- Подштыревая масса

- Брикеты анодной массы для кремниевых дуговых печей

Электроды для производства стали

Специальное современное научно-исследовательское оборудование и соответствующие методы связывают свойства макроструктуры углеродных материалов с их пористостью, кристалличностью и макроструктурой. Среди используемых методов - хорошо зарекомендовавшие себя в лаборатории R&D Carbon рентгеноспектрометрия и рентгеновская дифрактометрия, ртутная порометрия высокого давления, анализатор микроскопических изображений.

Специальное современное научно-исследовательское оборудование и соответствующие методы связывают свойства макроструктуры углеродных материалов с их пористостью, кристалличностью и макроструктурой. Среди используемых методов - хорошо зарекомендовавшие себя в лаборатории R&D Carbon рентгеноспектрометрия и рентгеновская дифрактометрия, ртутная порометрия высокого давления, анализатор микроскопических изображений.

Многолетний опыт, ноу-хау и развитая инфраструктура позволяют R&D Carbon увеличивать добавочную стоимость технических услуг, предоставляемых заказчикам.

Техническое содействие широкому кругу заказчиков

R&D Carbon проводит испытания углеродных материалов для заказчиков с самыми разными целями, но все они уверены в обоснованности результатов испытаний, часто сопровождающихся четкими рекомендациями по оптимизации.

Серийный анализ для алюминиевых заводов в рамках соглашений на обслуживание

Цеха анодной массы для обожженных анодов и анодов Содерберга направляют образцы анодов и сырья для анализа соответствующих свойств по еженедельному, двухнедельному или ежемесячному графику. В таких цехах нередко действуют свои лаборатории. Вместе с тем, результаты испытаний, предоставляемые R&D Carbon обычно шире и сопровождаются оценкой фактических трендов, представляемых в графическом виде. Короткое время выполнения также делает такие заказы привлекательными для заводов, имеющих возможности отправлять образцы в свои корпоративные лаборатории.

Мнение третьей стороны, отражаемое в обстоятельном отчете, представляет собой важное обоснование для лиц, принимающих решение по снабжению сырьевыми материалами и управлению заводом.

Сертификация материалов и арбитраж Совместно с AMINCO Resources R&D Carbon разработана бизнес-модель для производства “Швейцарских анодов, сделанных в Китае”. Самые строгие технические условия и техническое содействие, начиная с выбора сырья и в течение всего процесса производства, предоставляемые R&D Carbon, позволили AMINCO обеспечить производство анодов однородного качества мирового уровня. Начиная с конца 1990-х годов AMINCO поставила более 1.5 миллиона тонн обожженных анодов заказчикам по всему миру. В лаборатории R&D Carbon проводился анализ образцов из каждой партии и выдавался сертификат соответствия техническим условиям.

Поставщики не только кокса, пека, обожженных анодов, но и специальных изделий (таких как брикеты анодной массы для электролизеров Содерберга или набивной массы) высоко ценят услуги R&D Carbon по независимой сертификации их продукции. Протокол качества входит в состав технического отчета повышает ценность изделия, делает более прозрачными конкретные преимущества, о которых заявляет производитель.

R&D Carbon нередко выступает в качестве независимой стороны в вопросах арбитража. Поставщики или потребители присылают образцы на анализ для перепроверки соответствия техническим условиям.

Аудиты заводов и испытания с целью оптимизации

У каждого крупного завода наступает момент, когда необходимо принять решение о проведения аудита своей производственной площадки внешним аудитором, обладающим соответствующим опытом. Четкость и ясность предоставляемой информации завоевали R&D Carbon выдающуюся репутацию в области проведения аудитов углеродного производства. Системная методология R&D Carbon включает отбор образцов на каждом значимом этапе обработки технологического потока материалов от приемки анодного сырья до корпуса электролиза. Анализ образцов на соответствующие свойства проводится в лаборатории R&D Carbon. Сравнение образцов с обширной базой данных позволяет сделать вывод о каждом этапе обработки и соотнести их со средними и эталонными показателями. В результате, на основании беспристрастных критериев можно количественно определить потенциал улучшения каждого этапа обработки.

У каждого крупного завода наступает момент, когда необходимо принять решение о проведения аудита своей производственной площадки внешним аудитором, обладающим соответствующим опытом. Четкость и ясность предоставляемой информации завоевали R&D Carbon выдающуюся репутацию в области проведения аудитов углеродного производства. Системная методология R&D Carbon включает отбор образцов на каждом значимом этапе обработки технологического потока материалов от приемки анодного сырья до корпуса электролиза. Анализ образцов на соответствующие свойства проводится в лаборатории R&D Carbon. Сравнение образцов с обширной базой данных позволяет сделать вывод о каждом этапе обработки и соотнести их со средними и эталонными показателями. В результате, на основании беспристрастных критериев можно количественно определить потенциал улучшения каждого этапа обработки.

Результатом аудита завода может быть вывод об обоснованности динамической оптимизации технологического процесса цеха анодной массы (DPO [11]) или печи обжига [12]. Эффективность этих методов позволяет резко увеличить производительность и повысить качество продукции нередко без инвестиций в оборудование. И в том и в другом случае системные проводятся системные испытания, в результате которых получается большое количество образцов.

Количество и качество образцов, полученных во время аудита завода и оптимизации технологического процесса, намного превосходят возможности обычной лаборатории завода. Анализ образцов проводится в лаборатории R&D Carbon, оборудованной для обработки большого количества образцов.

Нестандартные испытания и оценка

Очевидно, что лаборатория проводит многие виды деятельности нерегулярно, в срочном порядке. К таким видам деятельности относится срочная оценка сырья. Отдел снабжения завода может прислать несколько образцов кокса нового поставщика для проверки их совместимости с существующими сырьевыми материалами. В таких случаях проводится полный анализ нового и контрольного коксов с последующим лабораторным испытанием; в результате ценная информация получается задолго до того, как потенциальный новый кокс поступит в технологический процесс на заводе.

Предварительные испытания могут проводиться в случаях наличия у завода проблем в корпусах электролиза, таких как пыление или трещины анодов. Информация, полученная в таких испытаниях, часто приносит ценные указания на потенциальные первопричины проблем, и фактическую проблему можно решить с гораздо большей эффективностью в ходе последующих посещений завода.

Обеспечение точности испытаний

Для обеспечения точности измерений других лабораторий R&D Carbon регулярно проводит межлабораторные испытания. Владельцам испытательного оборудования, поставленного R&D Carbon, предоставляется сервисное обслуживание, включающее техническое обслуживание, ремонт и сертификацию. Таким образом обеспечивается сопоставимость результатов испытаний углеродных материалов.

Перспективы

В 2011 году R&D Carbon отмечает свой 25-летний юбилей. От скромных начинаний компания выросла в предприятие, работающее в металлургической промышленности по всему миру. Новое поколение инженеров принимает на себя решение важнейших задач нашего бизнеса. Общая концепция деятельности компании, определенная Вернером Фишером, и сегодня верна как никогда. Все сотрудники R&D Carbon преданы делу создания наилучших изделий и предоставления лучших услуг для промышленности. Для испытаний углеродных материалов самый лучший адрес - Сиерре.

ЛИТЕРАТУРА

- [1] Sheralyn Hume, Influence of Raw Material Properties, R&D Carbon, Switzerland, 1993 / 1999

- [2] Kirstine Hulse, Raw Materials Formulation and Processing Parameters, R&D Carbon, Switzerland, 2000

- [3] Felix Keller and Peter Sulger, Baking of Anodes for the Aluminium Industry, R&D Carbon, Switzerland, 2008

- [4] Markus W. Meier, Cracking Behaviour of Anodes, R&D Carbon, Switzerland, 1996

- [5] Liu Fengqin, Blending of Chinese Carbon Materials for the Production of Anodes for the Aluminium Industry, R&D Carbon, 2004

- [6] Werner K. Fischer and Raymond C. Perruchoud, “Influence of Coke Calcining Parameters on Petroleum Coke Quality”, Light Metals 1985, 811 - 826

- [7] Sheralyn M. Hume, Werner K. Fischer, Raymond C. Perruchoud, James B. Metson and R. Terry K. Baker, “Influence of Petroleum Coke Sulphur Content on the Sodium Sensitivity of Carbon Anodes”, Light Metals 1993, 535 - 541

- [8] Raymond C. Perruchoud, Markus W. Meier, Werner K. Fischer, “Survey on Worldwide Prebaked Anode Quality”, Light Metals 2004, 573 - 578

- [9] Raymond C. Perruchoud, Werner K. Fischer, Markus W. Meier, Ulrich Mannweiler, “Coke Selection Criteria for Abrasion Resistant Graphitized Cathodes”, Light Metals 2011, 1067 - 1072

- [10] Nils Einar Saue, Jon Ola Ystgaard, Jon-Inge Johannessen, Markus W. Meier and Raymond C. Perruchoud, “Improvement of Anode Paste Quality and Performance of Alcoa Lista”, Light Metals 2012

- [11] Raja Javed Akhtar, Saleh Ahmad Rabba, Markus W. Meier, “Dynamic Process Optimization in Paste Plant”, Light Metals 2006, 571 - 575

- [12] Vinicius Piffer, Ciro Kato, Markus Meier, Raymond Perruchoud, Peter Sulger, “Process Optimization in Bake Furnace”, Light Metals 2007, 959 - 964